邦邦汽服张立伟:事故车供应商面临“洗牌”,平台挑战与机遇并存

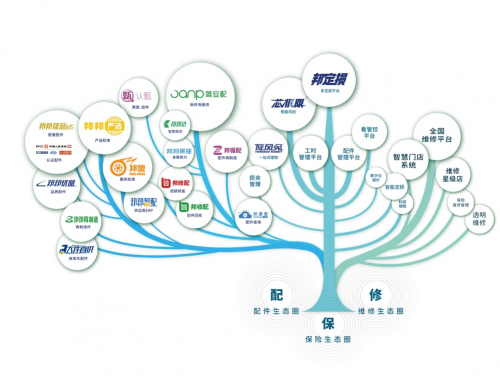

今年或许是汽车后市场最难熬的一年,特别是事故车领域,疫情、车险费改、油价、新能源车,像是悬在业内人士头上的“利剑”,不断削减着行业的市场份额和利润空间。从保险公司、主机厂4S店、汽配商再到修理厂、车主端,对“降本增效”诉求日益强烈。汽配产业链末端,一场优胜劣汰的“赤膊战”正在上演。面对市场持续分化,邦邦汽服副总经理张立伟表示”既是挑战也是机遇,邦邦汽服将继续以成为保险生态圈、维修生态圈、配件生态圈的高价值连接器和赋能器为目标,围绕产业链核心需求持续深耕,通过产品创新、模式创新、数字运营与资源导入,实现行业的价值共生”。

顺应市场分化,聚焦核心供应商的链接赋能

2022年第一季度多地疫情爆发,上海封控长达2月以上,在汽配经销商普遍受到交易下降、库存积压、运营成本提升、资金链周转缓慢等困难影响时,邦邦汽服通过延长还款期限、减免逾期罚息的方式,帮助企业渡过难关。

张立伟表示,从2021年下半年开始,邦邦汽服一直在聚焦核心供应商布局,优选核心备货服务商与核心落地服务商,建立供应链协同服务标准体系“邦盟”,除了金融支持以外,更通过订单导流、品牌背书、数字化运营工具等多种方式,加快推进平台资源向核心供应商倾斜,发挥好平台“放大器”作用,为其拓市场、“补短板”。

“目前来看效果不错,现在邦邦汽服采购量在某些供应商的销售占比达到30%甚至更高”,张立伟介绍道。

据了解,邦邦汽服已从覆盖全国354个地市的4000余家合作供应商中围绕28个乘用车品牌车型件(占85%市场保有量)优选出400家核心供应商,进行分级管理,汇聚订单需求,放大销售半径,并打通全国集采的链路。未来预计“邦盟”还将进一步扩容,目标数量是800家,承接平台70%以上的配件需求。

疫情等多变的新形势考验下,邦邦汽服核心供应商的选择上更关注企业的综合服务能力。

核心备货服务商分两类:一个是专注单项件的供应商,例如专做保险杠的批发商、工厂端;另一个是多品类或品质覆盖较宽的集成供应商。

对于核心备货服务商,邦邦汽服看重其整合优化、产品组合和布局能力,结合保险公司理赔需求以及事故件特点,通过网格状产品矩阵寻源这些核心供应商,定位供应主体及其核心位置,根据品质对其分级,赋予其如PICC推荐认证配件、邦邦优品、邦邦再制造件等品牌商标运营权限,围绕同车系、同品牌在全国组建“圈子”——邦盟,通过全国全车件单品牌纵向整合,助推其优势“拳头”产品,扩展到更广大的市场区域,协助具有量级的头部企业形成集采优势。

落地服务商方面,邦邦汽服看重其市场敏锐度及事故车终端服务能力,为其补齐产品组织能力弱的短板,提升供应链的数字化转型速度,助推其下沉至一线城市的重点区域及三四线城市做本地化服务。

对平台来说,与上下游链接的紧密度往往是很大考验。邦邦汽服的优势在于对独立和综合修理厂理赔环节等末端主导能力更强,通过订单导流与零售服务核心供应商(B)紧密互动,当区域需求密度达到一定程度时即可带动核心供应商向上游工厂端(M)集采,即“M2B”。

“邦邦汽服在商用车领域已经打通所有品牌直属库,乘用车也是同样的逻辑,单经销商很难获得较好的议价能力,与工厂端签署合同门槛较高,一般要几千万上亿的交易额。通过邦盟打通全国各地汽配服务商统一与直属库谈合作会更容易” ,张立伟表示,近2-3年,围绕这一路径,邦邦汽服得以逐渐将服务做深做细。

坚守平台定位,助力行业“降本增效”

“无论是平台还是汽配连锁,最重要的就是角色定位要精准”,张立伟强调2017年成立至今,邦邦汽服一直明确平台定位,坚持‘不碰货’,通过品牌化、标准化、数字化、合规化,为核心供应商解决货源组织问题,并与经销商、配件商、工厂长期保持良性互动。

无论是最早与美国CAPA及中国中汽研合作的原厂同质件“PICC推荐认证配件”,还是以过保车辆为目标客户对标市场品牌件的“邦邦优品”、国内主机配套件 “邦邦臻品”、邦邦”商用车大件“、还是双碳风潮下的“邦邦再制造件”、邦邦汽服一直试图结合保险公司理赔中不同客户、不同车龄的差异化诉求,充分调动生态合作伙伴,共同定义配件标准、品牌化标准、数据标准,建立配件产品标准体系,“邦邦严选”就此应运而生。

不同于以往的品牌塑造,“邦邦严选”的侧重点在于打造产品品质承诺和标准体系。实现配件产品在质量品质、品牌描述及产品数据上的统一,在提升产业主体间协同效率的同时,在配件流通领域建立信任,推动行业内优质产品的品牌化发展。

“零售服务核心供应商在推广自己的品牌时往往很难,如东阳、帝宝这样具有区域影响力,在市场上形成主流,有一定品质保障的品牌,通过‘邦邦严选’体系,其营销效应将得到放大” ,张立伟介绍道。

2022年邦邦汽服的着眼点进一步拓展到再制造领域。张立伟表示去年国家曾出台多项措施促进再制造发展,但目前将其“落地”的平台型主体还不多,其核心难点一方面在于产品力和标准化等问题;另一方面来自于市场对再制造认知普遍停留在“高仿假冒”等不实层面。

为此,邦邦汽服协同中汽研共同发起成立亚太认证零部件再制造委员会,联手优质再制造工厂建立《邦邦再制造认定标准》,对合作再制造企业管理体系(生产资质)与四大类产品技术规范(包括铝合金车身、铁质车身、LED前照灯、五大总成部件)进行严格认证,从源头严守“精益制造”理念。目前已有部分企业例如灯具、钣金等核心供应商和产品通过该体系认证;邦邦再制造产品不仅可提供2年质保,更建立了售后专属通道与服务条款,并带动再制造工厂一起面向终端营销、为市场建立全新认知。

张立伟表示依托智能询报供一体化平台“驾安配”、损余回收管理平台“邦收配”、低碳维修管理平台“邦修配”组成的数智化供应链,邦邦再制造具有打通上下游的完整解决方案和清晰路径。不过,推进过程仍需稳扎稳打,“现行标准的门槛较高,符合条件的再制造工厂目前还不多。发展有赖大量重运营的工作,未来还需要流量端的认可和支撑”。

受疫情、车险理赔压力等冲击,今年事故车生态体系内的各方都存在“降本增效”要求。如何缩短流通环节、提高周转运营效率成为平台的挑战同时也是机遇。

邦邦汽服张立伟表示,在产业链末端,事故车供应链高度分散、呈现“规模不经济”特征,整合和发展过程需要长期迭代,必然是一场持久战。随着保险公司理赔减损压力的增加,在线化、透明化、合规化要求越来越高,原有汽配经销商体系因商业规则改变面临“洗牌”,汽配商正在加速分化。另一方面,4S店传统燃油车销售疲软,售后客户流失严重,降本压力和外采需求增大,从其系统对接,质保,成本三方面要求来看,自建体系不符合成本效益。而这些对于平台来说,都是一场难得机遇。